随着工业4.0时代的到来,制造业正经历一场深刻变革。智能制造作为这场变革的核心,其柔性生产能力与计算机系统集成技术的深度融合,正以前所未有的方式重塑生产模式,使“零库存”这一理想目标逐渐从理论走向实践。

一、柔性生产:智能制造的敏捷核心

柔性生产是指生产线能够快速、低成本地适应产品种类、数量及工艺变化的能力。在传统大规模生产中,生产线往往刚性固化,切换产品需耗费大量时间与资源,导致企业必须维持较高库存以应对市场波动。而智能制造下的柔性生产,通过模块化设计、可重构装备及智能控制,实现了小批量、多品种的快速响应。例如,采用工业机器人、AGV(自动导引车)及柔性制造单元(FMC),生产线可根据订单需求自动调整工序与物流路径,大幅缩短交付周期,减少对预生产的依赖。

二、计算机系统集成:打通信息孤岛的关键

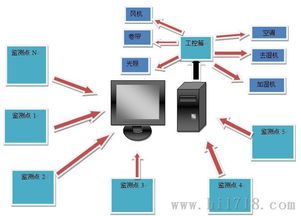

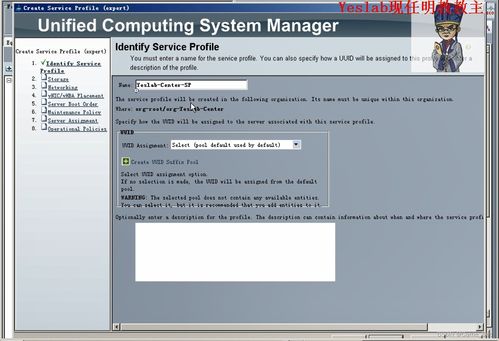

柔性生产的实现离不开底层信息技术的支撑,而计算机系统集成正是连接各环节的“神经网络”。它通过整合企业资源计划(ERP)、制造执行系统(MES)、产品生命周期管理(PLM)以及物联网(IoT)平台,将销售、设计、生产、物流等数据实时互联。具体而言:

1. ERP系统统筹全局需求,精准预测订单并生成生产计划;

2. MES系统监控车间实时状态,动态调度设备与物料;

3. PLM系统管理产品数据,确保设计变更快速同步至生产线;

4. IoT传感器采集设备运行数据,实现预防性维护,减少意外停机。

这种集成消除了部门间的信息壁垒,使“需求-生产-供应”链条高度协同,为库存优化奠定基础。

三、“零库存”如何成为可能:柔性生产与系统集成的协同效应

“零库存”并非指绝对无库存,而是通过精准匹配供需,将原材料、在制品及成品库存降至最低水平。柔性生产与计算机系统集成的结合,从三个层面推动这一目标的实现:

1. 需求驱动生产:系统集成实现客户订单实时直达生产线,柔性单元可立即启动定制化生产,避免为预估需求而囤积成品。

2. 动态供应链管理:集成平台可追踪供应商库存与物流状态,结合生产进度智能触发采购指令,实现原材料“准时制”(JIT)供应。

3. 质量与效率提升:物联网数据反馈帮助优化工艺,减少废品率;柔性生产线降低切换损耗,提升设备利用率,从而压缩在制品库存。

例如,某汽车零部件企业通过集成MES与ERP,将订单响应时间从7天缩短至24小时,库存周转率提升40%,接近“零库存”运营。

四、挑战与未来展望

尽管前景广阔,但实现“零库存”仍面临挑战:高额的前期技术投入、数据安全风险、供应链外部不确定性等。随着5G、人工智能(AI)与数字孪生技术的发展,系统集成将更智能化——AI算法可预测市场波动并自动调整生产策略,数字孪生能虚拟仿真全流程,进一步压缩库存冗余。

智能制造柔性生产与计算机系统集成的融合,正将“零库存”从管理理念转化为可操作的工业实践。它不仅是效率革命,更是制造业向服务化、个性化转型的基石。企业需积极拥抱技术集成,构建弹性供应链,方能在激烈竞争中赢得先机。